Przeczytaj przed zakupem /ATEX w odpylaniu/

Dodano: 07.04.2020

Niniejszy artykuł jest poradnikiem i informatorem zawierającym wskazówki, na jakie aspekty należy zwrócić szczególną uwagę przed zakupem i uzbrojeniem swojego zakładu w system odpylający, w którym będą odciągane materiały łatwopalne (np. pyły drzewne, papiernicze, itp.), tworząc w ten sposób wewnątrz tego systemu atmosfery wybuchowe. Takie układy należy projektować i budować zgodnie z obowiązującymi dyrektywami, w szczególności zajmującymi się tematem i zagadnieniem dotyczącym ATEX.

Określenie ATEX jest skrótem pierwszych dwóch liter pochodzących z języka francuskiego “ATmospheres EXplosives”, tzn. atmosfery wybuchowe.

Na świecie, w tym w Europie, rocznie ma miejsce wiele tysięcy eksplozji z udziałem substancji łatwopalnych, pyłów i gazu, które zachodzą między innymi w procesach technologicznych. Eksplozje to powodują zniszczenia urządzeń, czasami nawet całych fabryk. Oczywistym jest też, że takie zdarzenia mają ogromny wpływ na bezpieczeństwo, zdrowie i życie ludzi. W związku z powyższym, w krajach Unii Europejskiej, wprowadzono szereg regulacji prawnych, a ich fundamentem są obowiązujące na dzień dzisiejszy dwie Dyrektywy ATEX, gdzie jedna dotyczy użytkowników (pracodawców), a druga producentów.

1. Dyrektywa dotycząca użytkowników (pracodawców), nazywana również Atex 153.

DYREKTYWA 1999/92/WE PARLAMENTU EUROPEJSKIEGO I RADY z dnia 16 grudnia 1999 r. w sprawie minimalnych wymagań w zakresie poprawy bezpieczeństwa i ochrony zdrowia pracowników narażonych na przebywanie w środowiskach potencjalnie wybuchowych, co oznacza, że dotyczy miejsc pracy, w których może wystąpić atmosfera wybuchowa.

Niniejsza Dyrektywa została wprowadzona do prawodawstwa polskiego Rozporządzeniem Ministra Gospodarki z dnia 8 lipca 2010 r. „w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej” (Dz. U. 2010 nr 138 poz. 931).

2. Dyrektywa dotycząca producentów, nazywana również Atex 114.

DYREKTYWA PARLAMENTU EUROPEJSKIEGO I RADY 2014/34/UE z dnia 26 lutego 2014 r. w sprawie harmonizacji ustawodawstw państw członkowskich odnoszących się do urządzeń i systemów ochronnych przeznaczonych do użytku w atmosferze potencjalnie wybuchowej, która w swoim zakresie obejmuje:

a.) urządzenia i systemy ochronne przeznaczone do użytku w atmosferze potencjalnie wybuchowej,

b.) sprzęt zabezpieczający, sterujący i regulacyjny przeznaczony do użytku poza atmosferą potencjalnie wybuchową, który wymagany jest lub przyczynia się do bezpiecznego funkcjonowania urządzeń i systemów ochronnych wobec zagrożeń wybuchowych,

c.) komponenty, które mają być częścią urządzeń i systemów ochronnych, o których mowa w lit. a).

Niniejsza Dyrektywa została wprowadzona do prawodawstwa polskiego Rozporządzeniem Ministra Gospodarki z dnia 9 czerwca 2016 r. „w sprawie zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w atmosferze potencjalnie wybuchowej” (Dz.U. 2016 poz. 817).

3. Zastosowanie Dyrektyw Atex w branży odpylania przemysłowego.

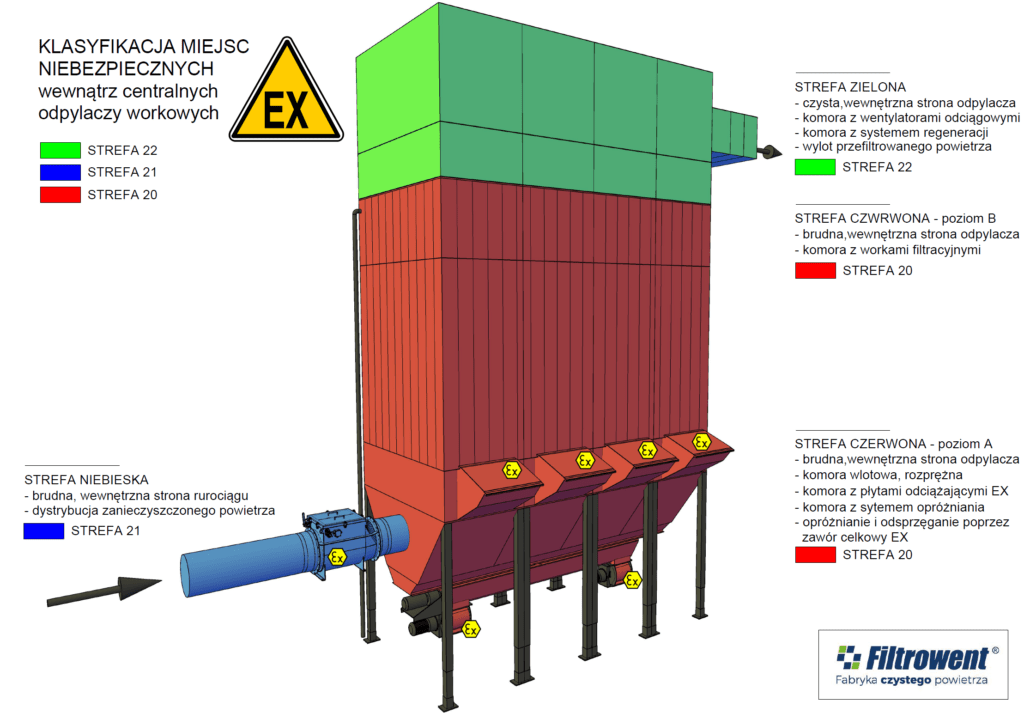

Pod pojęciem strefy zagrożenia wybuchem rozumie się przestrzeń, w której może występować mieszanina substancji palnej z powietrzem lub innym utleniaczem, o stężeniu zawartym między dolną i górną granicą wybuchowości. Strefy zagrożenia wybuchem klasyfikuje się na podstawie prawdopodobieństwa i czasu występowania atmosfery wybuchowej w następujący sposób:

Strefa 20

Miejsce, w którym przestrzeń zagrożona wybuchem w formie chmury łatwopalnego pyłu utrzymuje się stale, przez długi okres czasu albo często.

Strefa 21

Miejsce, w którym jest prawdopodobne, że przestrzeń zagrożona wybuchem w formie chmury łatwopalnego pyłu będzie występować przy wykonywaniu zwykłych czynności sporadycznie.

Strefa 22

Miejsce, w którym jest mało prawdopodobne, że przestrzeń zagrożona wybuchem w formie chmury łatwopalnego pyłu będzie występować przy wykonywaniu zwykłych czynności, a jeśli wystąpi, to będzie utrzymywać się tylko przez krótki okres czasu.

Uwaga:

przy dzieleniu przestrzeni zagrożonych wybuchem, warstwy, osady i zwały łatwopalnego pyłu muszą być brane pod uwagę tak samo jak każde inne źródło, które może tworzyć przestrzeń zagrożoną wybuchem.

4. Jak prawidłowo zabezpieczyć odpylacz filtracyjny przed skutkami wybuchu?

Przed podjęciem decyzji o wyborze konkretnego urządzenia filtracyjnego, należy zwrócić szczególną uwagę na prawidłowe zabezpieczenie odpylacza przed skutkami wybuchu. Istnieje wiele różnych systemów ochronnych jakie można stosować dla odpylaczy filtracyjnych przeznaczonych do pracy z materiałami o właściwościach palnych i wybuchowych. Istotną sprawą jest to, aby urządzenia te posiadały odpowiedni certyfikat – Atex. Filtry powietrza marki Filtrowent z serii EKO-FILTR są standardowo przygotowane do prawidłowego uzbrojenia w autonomiczne systemy ochronne, w szczególności:

a.) urządzenia odciążające – membrany eksplozyjne

b.) urządzenia izolujące wybuch – klapy zwrotne oraz zawory obrotowe (śluzy celkowe).

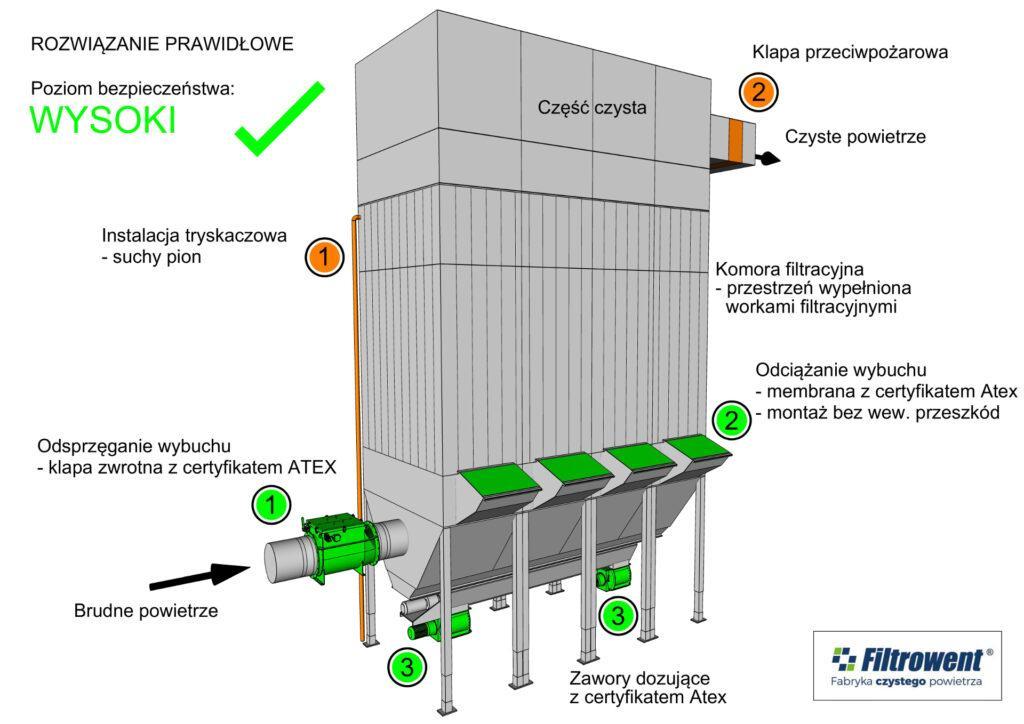

PRAWIDŁOWE ROZWIĄZANIE ZABEZPIECZENIA ODPYLACZA WORKOWEGO PRZED SKUTKAMI WYBUCHU

DLACZEGO PRZY ZASTOSOWANIU POWYŻEJ PRZEDSTAWIONEGO ROZWIĄZANIA, UZYSKANO WYSOKI POZIOM BEZPIECZEŃSTWA PRZED SKUTKAMI WYBUCHU?

1. Na kanale brudnego powietrza zastosowano certyfikowane urządzenie odsprzęgające (klapę zwrotną), które w przypadku wybuchu (powstałego wewnątrz odpylacza), skutecznie odizoluje chroniony filtr od pozostałej części instalacji, znajdującej się w wielu przypadkach wewnątrz budynków i hal produkcyjnych. W ten sposób w znaczący sposób zminimalizowane jest ryzyko powstania uszczerbku na zdrowiu lub też utracie życia przebywających na hali pracowników. Ponadto, również w znaczący sposób zminimalizowana jest utrata dóbr materialnych i majątku (hale produkcyjne, maszyny, itp.).

2. Certyfikowane panele odciążające wybuch, zostały zlokalizowane w brudnej części odpylacza, gdzie następuje wstępne rozprężenie separowanego materiału, w którym nie występują żadne bariery, np. w postaci worków filtracyjnych. Komora rozprężna jest wewnątrz pustą częścią odpylacza filtracyjnego. Umiejscowienie paneli dekompresyjnych w tej przestrzeni umożliwia membranom prawidłowe zadziałanie w przypadku wybuchu. Takie rozwiązanie lokalizacji paneli dekompresyjnych jest zgodne z normą nr PN-EN 14491.

3. Na wlocie, w dolnej części filtra, zastosowano certyfikowany zawór dozujący, który w przypadku wybuchu, skutecznie odseparuje chroniony filtr od pozostałej części instalacji, a tym samym zapobiegnie rozprzestrzenianiu się wybuchu na pozostałą część instalacji. Zastosowanie certyfikowanego zaworu celkowego jest analogiczne do zastosowania certyfikowanej klapy zwrotnej na kanałach brudnego powietrza (patrz pkt. 1.)

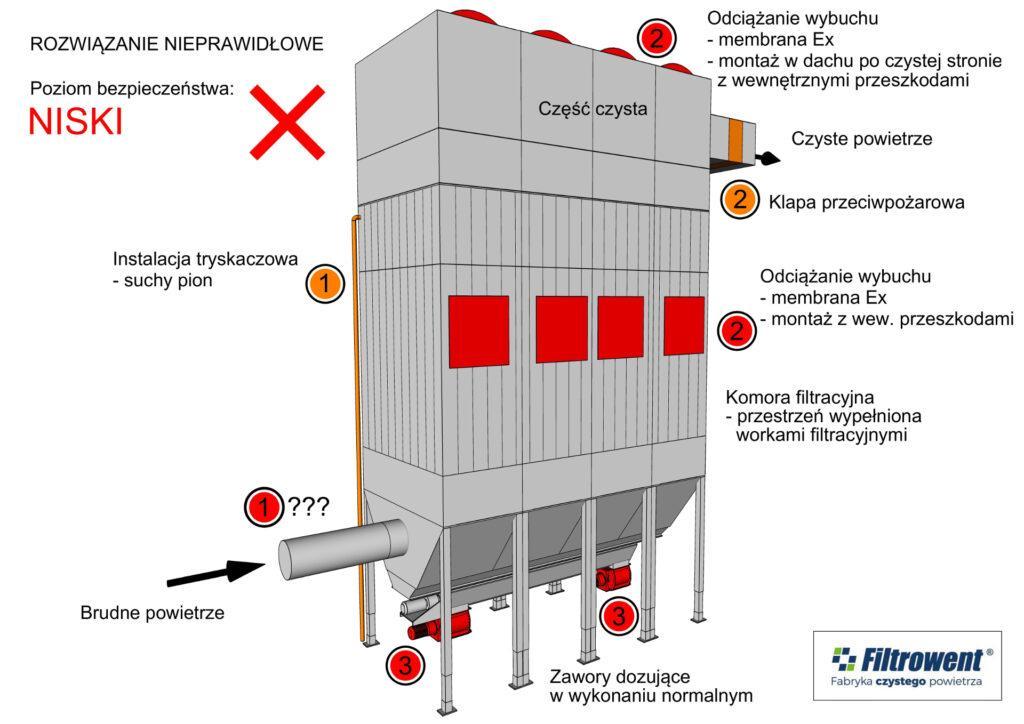

NIEPRAWIDŁOWE ROZWIĄZANIE ZABEZPIECZENIA ODPYLACZA WORKOWEGO PRZED SKUTKAMI WYBUCHU

DLACZEGO PRZEDSTAWIONE POWYŻEJ WCIĄŻ CZĘSTO STOSOWANE ROZWIĄZANIE, JEST NIEPRAWIDŁOWE I NIEBEZPIECZNE?

1. Brak odprzęgania wybuchu na kanale brudnego powietrza umożliwi rozprzestrzenianie się wybuchu na pozostałą część instalacji, zwiększając w ten sposób ryzyko powstania uszczerbku na zdrowiu lub też utracie życia przebywających na hali pracowników. Ponadto, również w znaczący sposób zwiększa się ryzyko utraty dóbr materialnych i majątku (np. hali produkcyjnej, maszyn, itp.).

2. Worki filtracyjne zamontowane na wysokości panelu/paneli odciążających, jak i również stała lokalizacja innych urządzeń i systemów znajdujących się wewnątrz filtra po jego czystej stronie (np. system regeneracyjny), uniemożliwią właściwe odprowadzenie wybuchu poza chronione urządzenie. Brak prawidłowego odciążenia skutków wybuchu powstałego wewnątrz odpylacza, może spowodować zniszczenie i oderwanie się, a następnie, w niekontrolowany sposób, przemieszczanie się z dużą prędkością zewnętrznych części obudowy odpylacza, stwarzając w tym momencie śmiertelne niebezpieczeństwo dla przebywających w obrębie urządzenia ludzi. Ponadto, znajdujące się w bezpośredniej okolicy sąsiadujące instalacje, budynki, itp., narażone są na następstwa powstałych w odpylaczu skutków wybuchu. Poza ich bezpośrednim, fizycznym uszkodzeniem, mogą zająć się płomieniem (ogniem) powodując w ten sposób dodatkowe pożary. Biorąc pod uwagę efekt domina, w takiej sytuacji narażone są kolejne sąsiadujące obszary i znajdujące się w nich różne instalacje, budynki, itp.

3. Na wylocie, w dolnej części filtra, zastosowano zawór bez wymaganych certyfikatów ATEX potwierdzających, iż może on być bezpiecznie zastosowany jako autonomiczny system odsprzęgający wybuch. Może to skutkować rozprzestrzenianiem się wybuchu na pozostałą część instalacji, powodując w ten sposób kolejne niebezpieczeństwa i straty majątkowe.

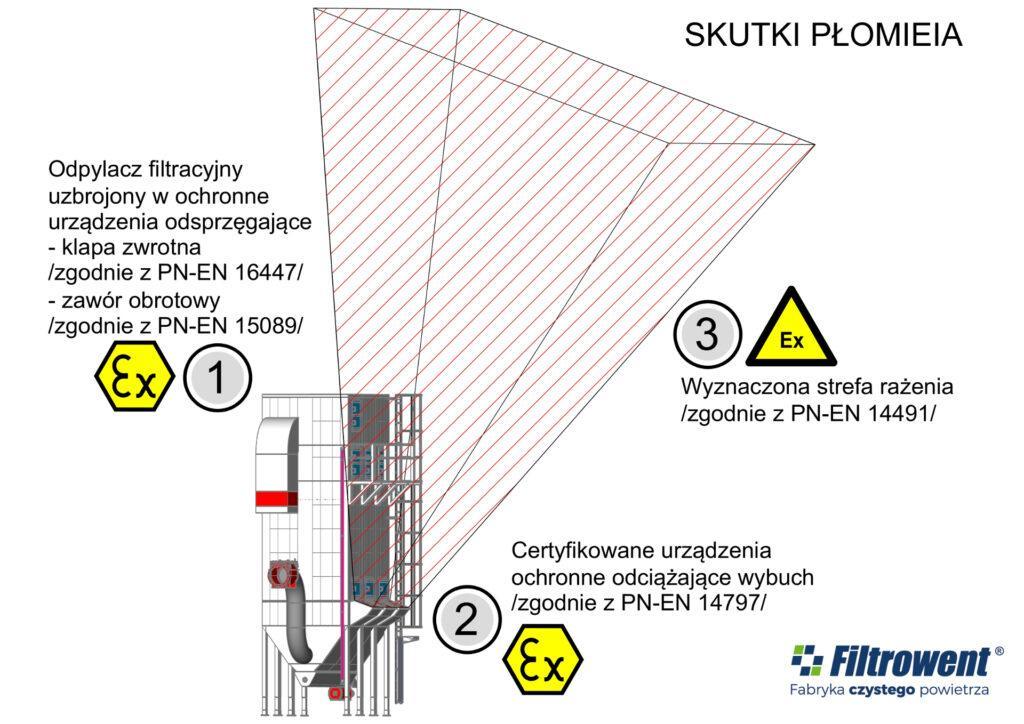

5. Skutki płomienia na zewnątrz odciążenia.

Odciążony wybuch wyrzuca spalony i niespalony materiał oraz płomienie do obszaru na zewnątrz odciążenia. Z uwagi na to należy podjąć działania w celu zapewnienia, że sąsiednie instalacje i obsługa nie będą zagrożone. Obszar, do którego wybuch jest odciążany, powinien być wystarczająco oddalony od innych urządzeń procesowych, aby zapobiec wystąpieniu dodatkowych pożarów i wybuchów, a personel nie powinien mieć dostępu do miejsca, w którym istnieje zagrożenie wybuchem.