VIGIFLAP.PL

Filtrowent International Sp. z o. o. Sp.k. jest autoryzowanym dystrybutorem produktów marki Stif na terenie Polski

ZASTOSOWANIE

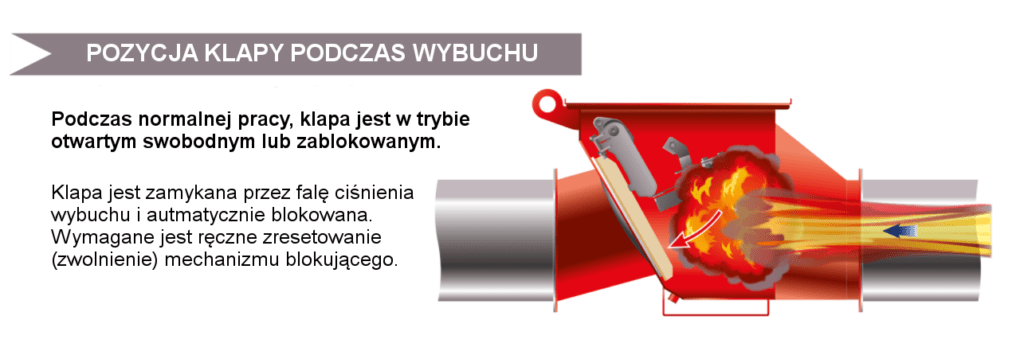

Zawory klapowe montowane są na odcinkach rurowych po brudnej stronie instalacji rurowej (na przykład tuż przed odpylaczem filtracyjnym), a ich podstawowym zadaniem jest izolacja rozprzestrzeniania się wybuchu powstałego np. w odpylaczu w kierunku obrabiarek i wnętrza hali produkcyjnej. W razie wybuchu, klapa zostaje zamknięta przez falę uderzeniową, co zapobiega przeniesieniu wybuchu do innych części urządzenia lub ciągu technologicznego. Klapy są instalowane na rurociągu, w ustalonej odległości instalacyjnej, dzięki czemu mogą one stanowić wielopoziomową ochronę danego systemu.

Zawór jest utrzymywany w stanie otwartym przez ramię dźwigni. Może być stosowany zarówno na wejściu, jak i na wyjściu chronionego urządzenia (np. odpylacza). Pozwala to odizolować chronione urządzenie od wybuchu lub nadciśnienia. W przypadku wybuchu zawór zamyka się i pozostaje zablokowany, uniemożliwiając rozprzestrzenianie się płomienia. Odblokowanie klapy odbywa się ręcznie.

PODSTAWOWE DANE

- Korpus: stal malowana,

- Klapa: Okrągła wypukła,

- klapa: Stal nierdzewna,

- Średnica: ø160mm do ø800mm,

- Uszczelka EPDM FDA: -30°C do +70°C/14F° do 158F°,

- Kołnierze: konstrukcja kołnierzy ISO i ANSI,

- Czujnik indukcyjny: czujniki wskazujące zamknięcie bez ATEX w przypadku wybuchu lub nadciśnienia.

OPCJE

- Korpus: Stal ocynkowana,

- Korpus: stal nierdzewna,

- Uszczelka silikonowa FDA i 1935/2004CE: -10°C do +180°C/14F do 356F,

- Przeciwkołnierz,

- Czujniki sygnalizacji zamknięcia ATEX 21,

- Czujnik pojemnościowy ostrzegający o gromadzeniu się kurzu (maks.: 70°C/158F),

- Skrzynka przyłączeniowa zainstalowana na korpusie, po przeciwnej stronie mechanizmu blokującego.

CERTYFIKACJA

- INERIS 19ATEX0016X,

- 2014/34/UE

- EN16447,

- EN 15089,

- EN 1127-1,

- EN 14460,

- NFPA 69:2019,

- INERIS 08ATEXQ406

- ISO9001:2015.

WYMIARY & ODLEGŁOŚĆ MONTAŻU ZAWORU PRZECIWWYBUCHOWEGO VIGIFLAP

| VIGIFLAP DN (mm) | Minimalna objętość naczynia | *Lmin (minimalna odległość montażowa) | **Lmin (minimalna odległość montażowa) | Lmax (maksymalna odległość montażowa) | Pobierz PDF |

| 160a | 1,35 m3 | 3,0 m | 5,0 m | 17,0 m | |

| 160b | 0,70 m3 | 4,0 m | 6,0 m | 17,0 m | |

| 180a | 1,35 m3 | 3,0 m | 5,0 m | 17,0 m | |

| 180b | 0,70 m3 | 4,0 m | 6,0 m | 17,0 m | |

| 200 | 1,35 m3 | 4,6 m | 6,6 m | 17,0 m | |

| 250 | 1,35 m3 | 4,0 m | 6,0 m | 17,0 m | |

| 300 | 2,90 m3 | 4,6 m | 6,6 m | 17,0 m | |

| 350 | 2,90 m3 | 4,2 m | 6,2 m | 17,0 m | |

| 400 | 4,50 m3 | 5,2 m | 7,2 m | 17,0 m | |

| 450 | 4,50 m3 | 4,7 m | 6,7 m | 17,0 m | |

| 500 | 6,05 m3 | 5,8 m | 7,8 m | 17,0 m | |

| 550 | 6,05 m3 | 5,5 m | 7,5 m | 17,0 m | |

| 600 | 7,65 m3 | 7,2 m | 9,2 m | 17,0 m | |

| 650 | 7,65 m3 | 6,7 m | 8,7 m | 17,0 m | |

| 700 | 7,65 m3 | 6,4 m | 8,4 m | 17,0 m | |

| 750 | 10,00 m3 | 7,3 m | 9,3 m | 17,0 m | |

| 800 | 10,00 m3 | 6,9 m | 8,9 m | 17,0 m |

* Zawór klapowy uruchamiany przez przepływ powietrza roboczego, pozycja pozioma.

** Zawór klapowy utrzymywany w stanie otwartym, z kolanami, pozycja pionowa.

SPECYFIKACJA

| Kst max | ≤ 250 bar.m/s |

| Kst min | Bez limitu |

| Pmax | 10 bar |

| MIE | ≥ 10 mJ |

| MIT | ≥ 400°C |

| MESG | 1,7 mm |

| Pred max* | ≤ 0,5 bar |

| Wytrzymałość | 2,0 bar |

| Oznakowanie | EX II D |

| Atex wew. | Strefa 20 (II 1D) |

| Pył** | Wszystkie rodzaje pyłów |

| Stężenie pyłu | Bez limintu |

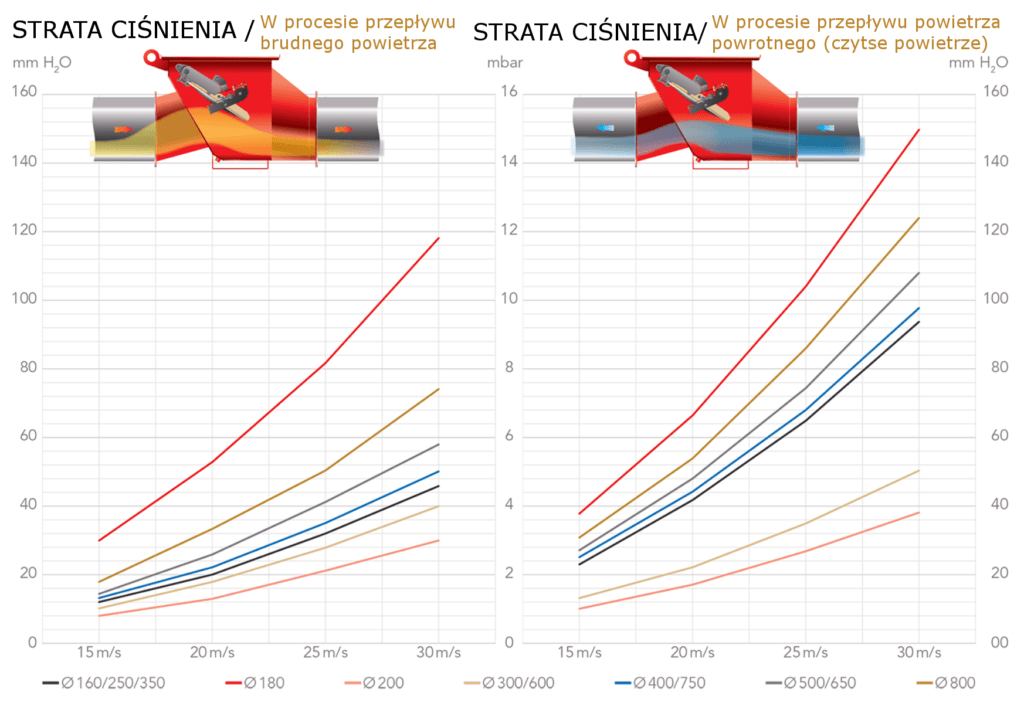

| Prędkość przepływu powietrza | Czysta strona powietrza: ≤ 30 m/s Brudna strona powietrza: ≤ 45 m/s |

| Praca | Czysty obieg powietrza Brudny obieg powietrza |

| Zakres przepływu powietrza | Przepływ ssący Przepływ tłoczący |

| Ciśnienie robocze | 500 mbar max |

| Podciśnienie robocze | -800 mbar max |

| Ilość kolan | Bez limitu |

* Naczynie (potencjalne źródło zapłonu).

** Pył organiczny, pył syntetyczny i pył metalowy.

TESTY KLAPY VIGIFLAP PRZEPROWADZONE W JEDNOSTCE NOTYFIKOWANEJ INERIS

CECHY ZAWORU PRZECIWWYBUCHOWEGO VIGIFLAP

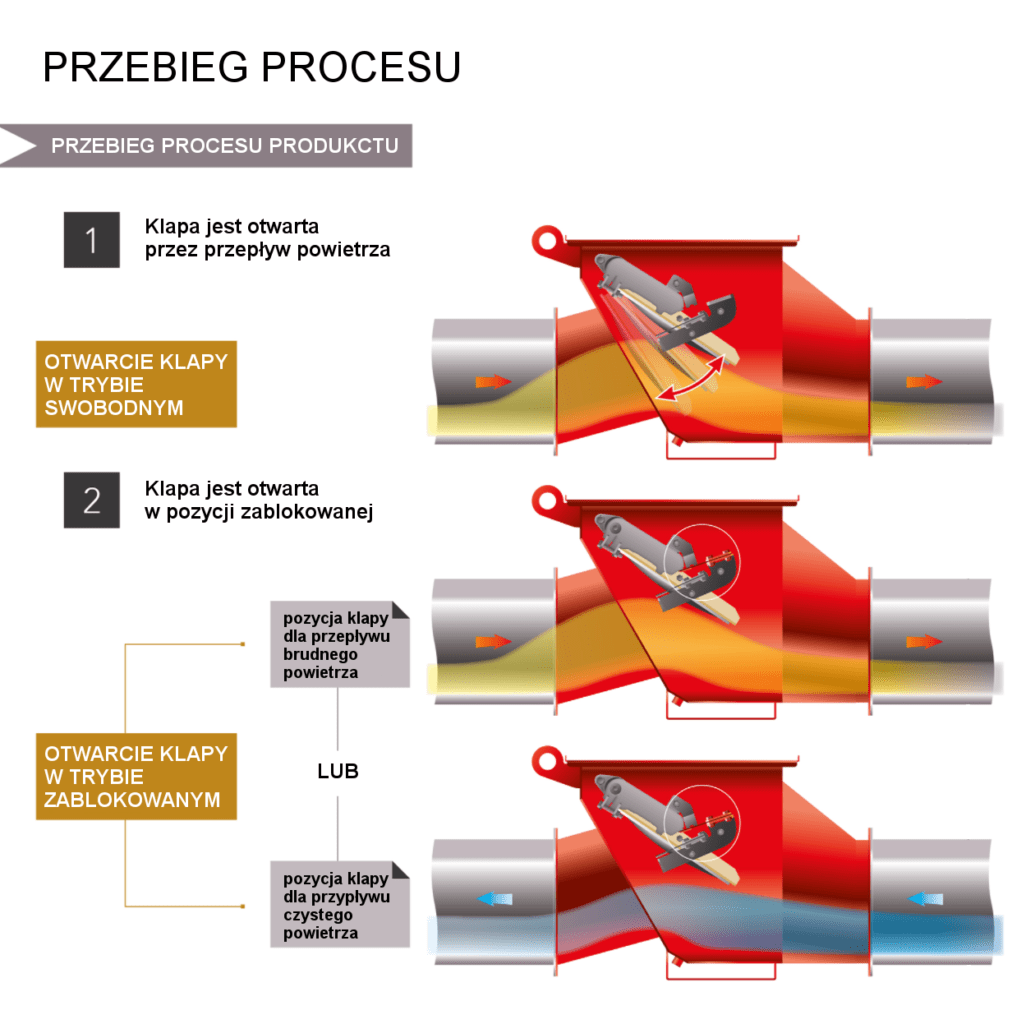

POZYCJE PRZEPŁYWU PROCESU

INSTALACJA ZAWORU KLAPOWEGO IZOLUJĄCEGO WYBUCH

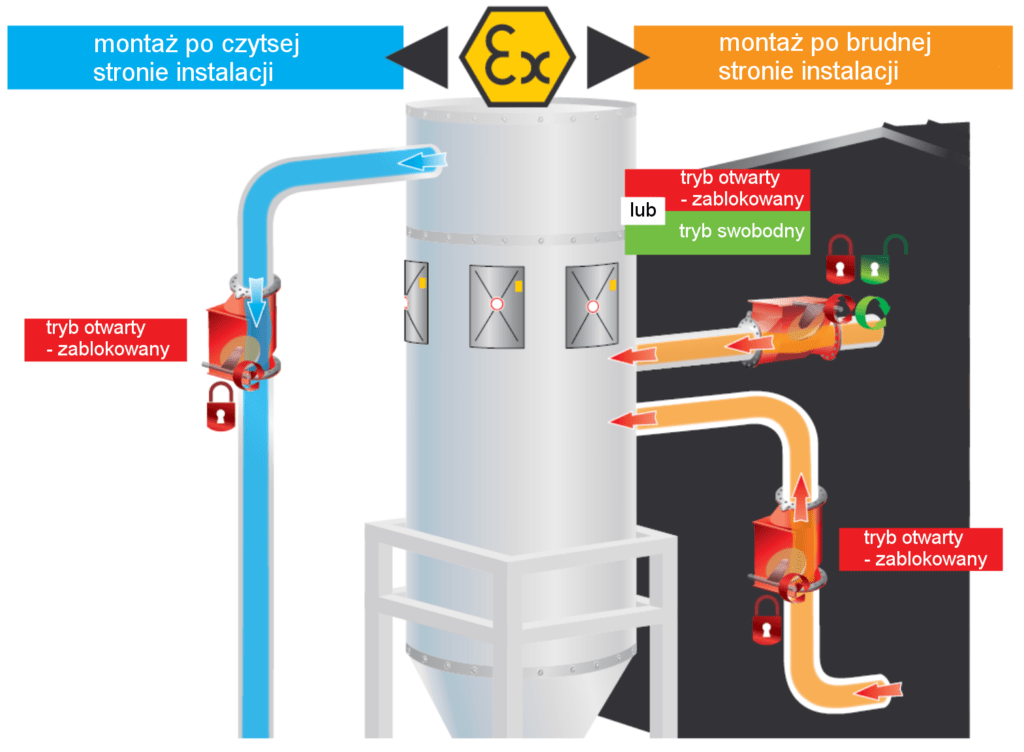

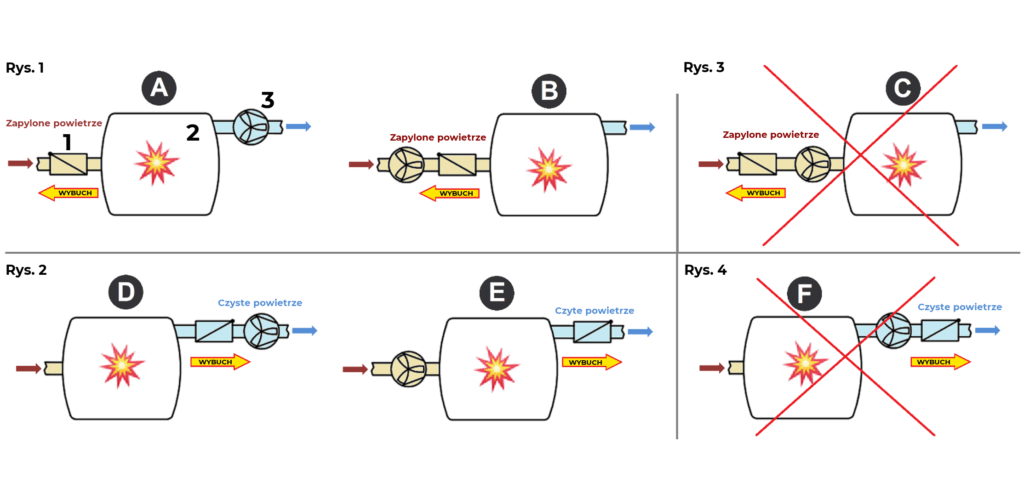

Oferowane przez Filtrowent certyfikowane zawory zwrotne służące do izolacji skutków wybuchu, mają zastosowanie do pracy z przepływem powietrza w kierunku ssącym lub z przepływem powietrza w kierunku tłoczącym. Zawór zwrotny można zainstalować w pozycji A i B (rysunek 1) po stronie zapylonego powietrza lub w położeniu C i D (rysunek 2) po stronie czystego powietrza. W pozycji D i E zawór klapowy musi być zablokowany w pozycji otwartej za pomocą zainstalowanego systemu mechanicznego.

Roboczy kierunek przepływu powietrza (Push lub Pull) nie ma wpływu na minimalną odległość montażową.

Zaleca się, aby pozycje D i E wprowadzały z powrotem czyste powietrze do pomieszczenia roboczego. nie zaleca się używania pozycji C (rysunek 3) i F (rysunek 4).

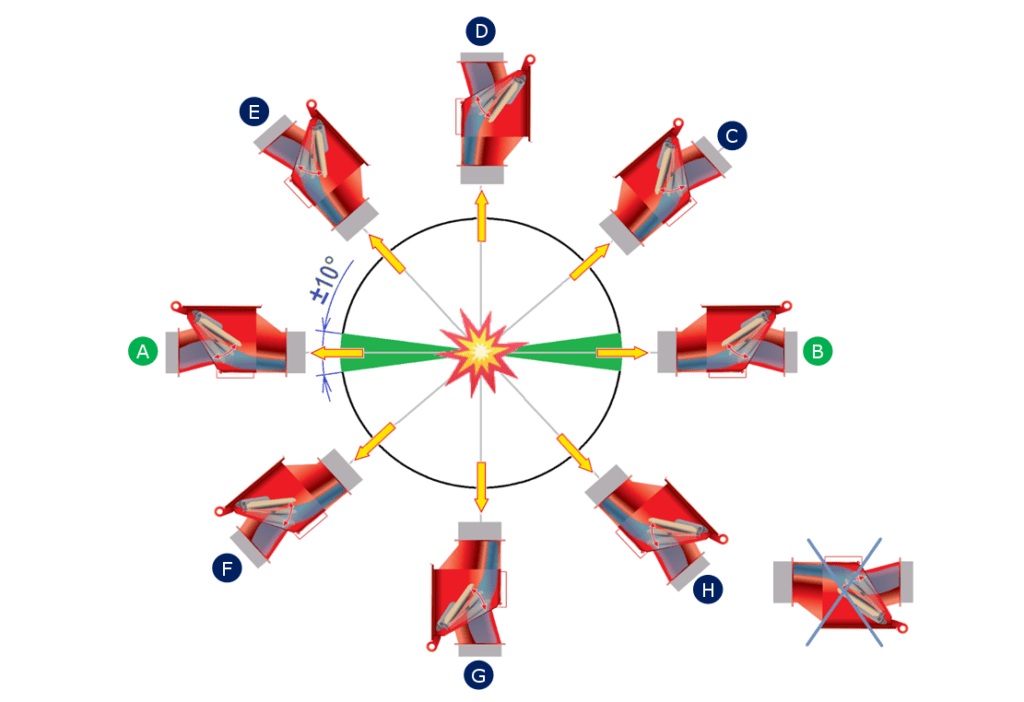

Na rysunku obok przedstawiono dopuszczalne orientacje zaworu izolującego skutki wybuchu dla klapy z serii VigiFlap, dla instalacji poziomych i pionowych.

Pozycje A i B są zgodne, jeśli zawór VigiFLAP jest zainstalowany w pozycji poziomej ± 10°.

Pozycje C, D, E, F, G i H są zgodne, jeśli zawór VigiFLAP jest zainstalowany pod kątem lub w pozycji pionowej (powyżej ± 10°).

Zawór w pozycji A do E i B do C ma dwie możliwości pracy:

– z klapą w pozycji swobodnej, otwieraną przez przepływ powietrza,

– z klapą zawsze utrzymywaną w pozycji otwartej przez system mechaniczny.

Zawór w pozycji C do D i E do D

zawsze z klapą otwartą (otwarcie grawitacyjne, bez użycia blokującego systemu).

Zawór w pozycji A do G i B do G

musi pracować z klapą utrzymywaną w pozycji otwartej przez wbudowany system mechaniczny.

Podczas doboru, rodzaju i sposobu montażu zaworu klapowego, należy zwrócić szczególną uwagę na:

- aktualność certyfikacji zaworu klapowego wraz z sprawdzeniem do jakiej klasy wybuchowości zawór klapowy ma zastosowanie (St1, St2, St3),

- dozwoloną odległość oraz ilość zastosowanych kolan na odcinku pomiędzy wlotem do odpylacza, a klapą (informacja zawsze jest podana w instrukcji, należy jednak sprawdzić tę informację przed zakupem i montażem),

- montaż klapy w stosunku do pracy odpylacza, tzn. czy zawór klapowy będzie montowany dla odpylacza nadciśnieniowego (wersja PUSH – układ tłoczący) czy odpylacza podciśnieniowego (wersja PULL – układ ssący),

- pozostałe warunki montażu klapy, m. in.: wymogi dotyczące montażu systemu rurowego po stronie chronionej, prawidłowe umieszczenie klapy na rurociągu, itp.

KRZYWE SPADKU CIŚNIENIA